Политетрафторэтилен

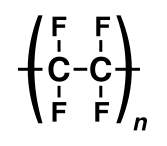

Политетрафторэтиле́н (ПТФЭ), или фторопла́ст-4 (−C2F4−)n, — фторполимер, гомополимер тетрафторэтилена (ТФЭ), широко применяемый в технике и быту. Этот материал обладает редкими физическими и химическими свойствами — антифрикционными и антиадгезионными свойствами и химической инертностью.

Политетрафторэтилен был первым полимером, выпущенным корпорацией DuPont под торговой маркой Тефлон (Teflon). Сейчас эта торговая марка принадлежит компании «Chemours» (дочерней компании корпорации «DuPont»). В быту слово тефлон часто используется как синоним слова политетрафторэтилен, хотя под торговой маркой Teflon выпускается не только ПТФЭ, а и широкая линейка разнообразных фторполимеров[1]. Также известными торговыми марками ПТФЭ (и других фторполимеров) являются Fluon (японская Asahi Glass, ранее торговая марка принадлежала британской Imperial Chemical Industries)[2], Dyneon (американская корпорация 3M, ранее «Dyneon» было названием немецкой компании, производящей фторполимеры под торговой маркой Hostaflon)[3]. Тем не менее, основные объёмы ПТФЭ на 2024 год производятся в Китае. В СССР традиционным техническим названием этого материала было фторопласт-4 (Ф-4). Четвёрка в названии изначально символизировала то, что исходный мономер для синтеза Ф-4, тетрафторэтилен, представляет собой этилен, где все четыре атома водорода замещены атомами фтора. В настоящее время фторполимеры (в том числе ПТФЭ) под названием фторопласт выпускает российская компания ГалоПолимер (для внешнего рынка она использует зарегистрированную торговую марку fluoroplast)[4].

Что важно знать

| Политетрафторэтилен | |

|---|---|

| Общие | |

| Систематическое наименование |

Polytetrafluoroethylene |

| Сокращения |

PTFE, ПТФЭ |

| Традиционные названия | Тефлон, Фторопласт-4 |

| Хим. формула | (C2F4)n |

| Физические свойства | |

| Состояние | твёрдое |

| Молярная масса | 105...107 г/моль |

| Плотность | 2,14...2.21 г/см³ |

| Предел прочности | 20...35 Н/мм² |

| Удельное электрическое сопротивление | 1015...1018 Ом·м |

| Термические свойства | |

| Температура | |

| • плавления | 227 °C |

| • разложения | 415 °C |

| Уд. теплоёмк. | 1040 Дж/(кг·К) |

| Теплопроводность | 0,25...0,29 Вт/(м·K) |

| Коэфф. тепл. расширения | (8...25)∙10-5 |

| Классификация | |

| Рег. номер CAS | 9002-84-0 |

| UNII | E1NC1JVS3O |

| CompTox Dashboard EPA | DTXSID7047724 |

| Рег. номер EINECS | 618-337-2 |

| ChEBI | 53251 |

| ECHA InfoCard | 100.120.367 |

| Безопасность | |

| NFPA 704 | |

История

Считается, что политетрафторэтилен был случайно синтезирован в 1938 году американским химиком Роем Планкеттом. Однако немецкие историки науки в 2005 году[5] выступили с утверждением, что ПТФЭ был впервые получен четырёмя годами ранее путём целенаправленного синтеза химиками немецкой компании Höchst (входившей в то время в концерн IG Farbenindustrie). Работы по синтезу фторполимеров проводились в Höchst в 1934 году, а в 1935 году они подали заявку на патент, посвящённый синтезу фторполимеров. В 1937 патент был выдан в Великобритании под номером 465520, а в 1939 году в Германии под номером 677071. Патент защищал полимеризацию «винильных соединений, где атомы водорода замещены атомами фтора и хотя бы одним атомом другого галогена»[6] . В то же время в тетрафторэтилене, полимеризация которого и даёт политетрафторэтилен, на атомы фтора замещены все атомы водорода. Других галогенов там нет. Таким образом, политетрафторэтилен не попадает под действие этого патента. Тем не менее сохранились внутренние документы Höchst, где говорилось уже о полимеризации олефинов, где «некоторые или все атомы водорода замещены на атомы фтора»[5]. Также известно из документов, что тетрафторэтилен был в распоряжении химиков Höchst, и они пытались его использовать для получения сополимеров. Более того, есть воспоминания ветеранов фирмы Höchst, где они говорили, что ими был синтезирован также и политетрафторэтилен, но ни они, ни работники технологического отдела не понимали, чем он собственно может пригодиться. Технологи спрашивали «что нам делать с этой хлюпкой штуковиной (klitschigen Ding)?»[5]. Перспективным продуктом в Höchst считали политрифторхлорэтилен, который легко перерабатывается в расплаве и всё-таки растворяется в некоторых растворителях. Так что политетрафторэтилен не был запатентован компанией Höchst, и дело кончилось тем, что после Второй мировой войны Höchst лицензировала производство политетрафторэтилена у DuPont[5].

Счастливое открытие политетрафторэтиленa Планкеттом в 1938 году описано во многих научно-популярных текстах[7][8][9][10] (включая леденящие душу подробности о распиливании газового баллона пополам слесарной ножовкой[11]). Планкетт не был полимерщиком. Он работал в компании Kinetic Chemicals, совместной компании, созданной General Motors и DuPont для разработки новых фреонов[12]. В процессе исследований Планкетт, оставив баллон с закачанным в нём под высоким давлением тетрафторэтиленом в сухом льду, обнаружил внутри вместо газа белый парафиноподобный порошок. Планкетт сразу понял, что это продукт полимеризации тетрафторэтилена. Он потратил несколько недель, чтоб изучить свойства полученного порошка и обнаружил, что он не растворяется вообще ни в чём[12]. Поскольку Планкетт не занимался полимерами, он передал свои результаты полимерщикам фирмы DuPont, которые тоже немного с этим повозились. Результаты были «обескураживающими»[12]. Мало того, что материал получался очень дорогим, не было видно никакого просвета в том, как получать из него какие-либо изделия. Изделия из всех известных на тот момент полимеров получались либо из расплава, либо из раствора. А ПТФЭ не растворялся ни в чём и при нагревании не переходил в вязкотекучее состояние. При перегреве просто разлагался. Тем не менее Планкетт всё-таки подал заявку и получил патент на политетрафторэтилен[13], который возможно ещё долго пылился бы в архивах.

Ситуация изменилась после запуска Манхэттенского проекта[12]. Для разделения изотопов урана использовался гексафторид урана — сильно агрессивное вещество, которое быстро разъедало прокладки из всех доступных тогда полимеров. Требовался новый материал. ПТФЭ, с его феноменальной устойчивостью к окислению, вполне подходил для этой цели. Руководитель Манхэттенского проекта генерал Гровс якобы заявил, что цена даже 100 долларов за фунт является приемлемой[14]. И полимерщики DuPont с энтузиазмом взялись за дело. В кратчайшие сроки были разработаны технологии промышленного производства мономера, промышленной полимеризации и специальные оригинальные технологии производства изделий из порошка ПТФЭ.

В 1944 году DuPont зарегистрировала для ПТФЭ торговую марку «Тефлон»[12]. Крупномасштабное опытно-конструкторское производство началось в 1946 году; а первый коммерческий завод был запущен в эксплуатацию вблизи Паркерсберга в штате Западная Виргиния в 1950 году[12].

После Второй мировой войны СССР обратился к США по поводу продажи лицензии на применение технологии получения ПТФЭ, но ему в этом было отказано[15]. Тогда правительство СССР в 1947 году поручило разработать синтез мономера и полимера, а также и методы переработки полимера в изделия сразу трём организациям. В НИИ-42 занялись разработкой синтеза мономера и процесса полимеризации при низком давлении. В институтах АН СССР решали проблему получения полимера при высоком давлении. В НИИПП велась разработка технологии получения мономера и полимера при среднем давлении. В этом социалистическом соревновании наибольших успехов добился НИИПП, уже в середине 1948 года закончивший основные поисковые работы по синтезу мономера и полимера.

15 марта 1948 года вышло распоряжение Совета Министров СССР, подписанное И. В. Сталиным. В нём в частности было записано: «Обязать Минхимпром: а) смонтировать в Государственном институте прикладной химии (ГИПХ) к 1 июня 1948 г. установку для производства тетрафторэтилена пиролизом фреона-22 и разгонкой по методу НИИ полимеризации пластмасс (НИИПП) с суточной производительностью 10 кг чистого тетрафторэтилена, б) смонтировать в НИИПП к 1 июня 1948 г. установку для полимеризации тетрафторэтилена, полученного из ГИПХа, с суточной производительностью 10 кг, а также обеспечить работы по изысканию методов переработки порошкового политетрафторэтилена в изделия, в первую очередь прокладок для фланцев по техническим условиям и эскизам лаборатории No 2 Академии Наук СССР…»[16]. Лаборатория № 2 — это лаборатория под руководством Курчатова, с которой и начинался советский атомный проект. Так же, как и в Америке, в СССР основным заказчиком ПТФЭ на первых порах был атомный проект.

В марте 1949 года были созданы опытные установки синтеза мономера (в ГИПХ) и полимера (в НИИПП), на которых проводилась отработка технологического процесса. На этих опытных установках, вплоть до ввода в эксплуатацию в 1956 году промышленного производства на заводе 752, осуществлялся выпуск политетрафторэтилена под торговой маркой фторопласт-4 (Ф-4). В том же 1949 году в НИИПП были выпущены первые заготовки изделий, полученные из порошка фторопласта-4 методом спекания.

В 1953 году политетрафторэтилен уже широко применялся в промышленном производстве, и DuPont пыталась найти ему бытовое применение[8].

Когда DuPont проводила тестирование Тефлона для разных применений, французский инженер Марк Грегуар (фр. Marc Grégoire) раздобыл небольшое его количество, намереваясь использовать его в рыболовных снастях (чтобы они меньше запутывались и с целью облегчить их распутывание[17]). Однако его жена попросила у него покрыть этим скользким материалом кухонную сковородку. Результат оказался настолько удачным, что Грегуар запатентовал антипригарную посуду в 1954 и создал завод по её производству в 1956 году[8]. Свою посуду Грегуары назвали «Tefal» — составили название из первых слогов слов Teflon и aluminium[17].

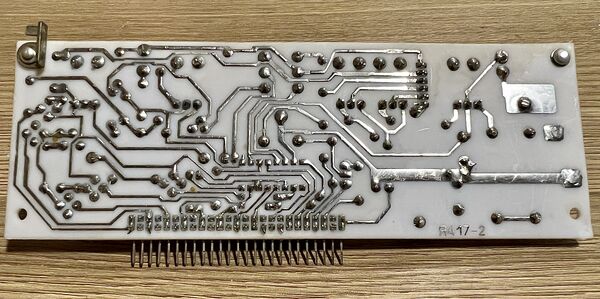

В дальнейшем политетрафторэтилен нашёл широчайшее применение. Из него делают водопроводные трубы и клапаны, он используется в лаке для ногтей, в тканях (например, его нити содержит гортекс), в кардиостимуляторах, зубных и внутренних протезах, хирургических шовных нитях, в печатных платах, кабелях, космических костюмах и многих других промышленных изделиях[10].

К 1994 году путём радиоактивного облучения был получен и изучен «сшитый политетрафторэтилен» (cross-linked PTFE). Новый материал обладает устойчивостью к радиации и к воздействию высокой температуры[18].

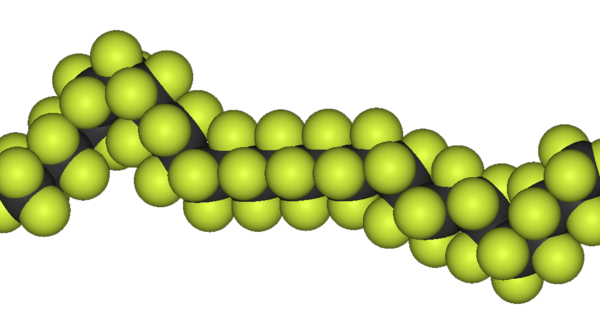

Свойства

Политетрафторэтилен — белое вещество молочного цвета (хотя очень тонкие плёнки прозрачны), по виду напоминающее парафин или полиэтилен. Плотность ПТФЭ зависит от его кристалличности. Плотность кристаллической фазы ПТФЭ очень точно определена рентгеноструктурным анализом и при комнатной температуре составляет 2,302 г/см3, а оценки для плотности аморфной фазы лежат между 2,0 и 2,1 г/см3[19]. В стандарте ГОСТ 10007-80 указаны предельные значения плотности, которые нельзя превышать, от 2,18 до 2,21 г/см3. Реальные же плотности обычно ниже.

ПТФЭ обладает высокой тепло- и морозостойкостью, остаётся гибким и эластичным при температурах от −70 до +270 °C, это прекрасный изоляционный материал. Он обладает очень низкими поверхностным натяжением и адгезией и не смачивается ни водой, ни жирами, ни большинством органических растворителей.[источник не указан 1163 дня]

Фторопласт — мягкий и текучий материал, поэтому имеет ограниченное применение в нагруженных конструкциях. Обладает очень низкой адгезией (липучестью).[источник не указан 1163 дня]

В справочных материалах в качестве температуры плавления ПТФЭ обычно указывается 327 °С[20]. Однако это значение относится к спечённым образцам ПТФЭ. Полимеризат (порошок, полученный после полимеризации), а также заготовки, полученные из полимеризата «холодными» прессованием или экструзией, плавятся при более высокой температуре, около 340 °С. Это связывают с эффектом перегрева (аналогично перегреванию жидкости) при плавлении полимеризата за счёт более совершенной структуры кристаллитов в полимеризате[21]. Плавление фиксируется методами термического анализа и на глаз (ПТФЭ из мутного превращается в прозрачный за счёт повышения однородности образца при плавлении кристаллитов), однако, в отличие от других полимеров, плавление ПТФЭ не сопровождается его переходом в вязкотекучее состояние, ПТФЭ остаётся практически твёрдым. Расплав ПТФЭ имеет крайне высокую вязкость, 109…1011 Па⋅с[22][23]. Это делает невозможным переработку ПТФЭ в расплаве (он не является термопластом). Также это чрезвычайно затрудняет сварку ПТФЭ (хотя у некоторых получается[24][25]).

Долгое время считалось, что политетрафторэтилен ни в чём не растворяется. Однако к 1999 году накопилось несколько удачных попыток растворить ПТФЭ эмульсионной полимеризации в таких экзотических растворителях, как некоторые перфторуглеродные жидкости и сверхкритические диоксид углерода и гексафторид серы[26].

По своей химической стойкости превосходит все известные синтетические материалы и благородные металлы.

ПТФЭ, как и некоторые другие фторполимеры, чрезвычайно стоек к окислению. Окисляется только очень сильными фторирующими агентами, такими как молекулярный фтор и трифторид хлора. Однако он восстанавливается очень многими металлами. В частности смеси ПТФЭ с порошками некоторых металлов (алюминий, магний) используются как термитные смеси, где ПТФЭ выступает как окислитель.[27]. Разнообразные реакции восстановления ПТФЭ используются для гидрофилизации его поверхности и улучшения адгезии[28].

При повышении температуры происходит пиролиз ПТФЭ[29] .В отличие от обычных углеводородных полимеров, где связь достаточно слабая, и при пиролизе возможен отрыв от макромолекулярной цепи атома водорода (карбонизация цепи), связь в ПТФЭ (как и в других фторуглеродах) очень сильная (энергия связи 507 кДж/моль), и отрыва атома фтора от макромолекулярной цепи при пиролизе ПТФЭ не происходит. Пиролиз ПТФЭ начинается с термического разрыва более слабой связи (359 кДж/моль), то есть с разрыва макромолекулярной цепи с образованием концевых радикалов :

При этом связь, связывающая концевой радикал с остальной макромолекулярной цепью, оказывается ослабленной (её энергия падает до 184 кДж/моль). Так что следующая стадия пиролиза ПТФЭ — это последовательное отщепление от радикального концевого фрагмента групп с образованием частиц дифторкарбена () :

Все последующие реакции при пиролизе ПТФЭ происходят с участием этой очень реакционноспособной частицы. Самая простая (и, в общем, основная) реакция — это рекомбинация двух дифторкарбенов с образование молекулы тетрафторэтилена:

Эта реакция деполимеризации ПТФЭ является удобным способом получения тетрафторэтилена из ПТФЭ в лабораторной практике[30].

Производство

Политетрафторэтилен получают радикальной полимеризацией тетрафторэтилена[31][32]. Уравнение реакции полимеризации можно записать как

Изделия из ф-4 производятся способом холодного прессования с последующим запеканием при температуре 365±5 °C[33]. Процесс прессования идёт из водной эмульсии ПТФЭ в присутствии ПАВ (например, перфтороктановой или перфтороктансульфоновой кислот), которое стабилизирует эмульсию и делает возможным производство воднодисперсного политетрафторэтилена.[источник не указан 1163 дня]

Основной производитель фторопласта в России — Кирово-Чепецкий химкомбинат имени Константинова.[источник не указан 1163 дня]

Применение

Фторполимеры применяют в химической, электротехнической и пищевой промышленности, для производства мембранной одежды, в медицине, в транспортных средствах, в военных целях, в основном в качестве покрытий. Наибольшую известность фторполимеры получили благодаря широкому применению в производстве посуды с противопригарным покрытием[34].

Из политетрафторэтилена получают штапельное волокно, используемое при производстве нетканых фильтрующих материалов[35], оно нашло широкое применение в качестве высокотемпературных мешочных фильтров, разных типов теплостойких прокладок, нитей для текстильных тканей, а также в автомобильном оснащении, промышленных фильтрах общего назначения, элементах запорных и регулирующих клапанов, мешалок и насосов, оборудования для фильтрации и разделения.[источник не указан 1163 дня]

В авиации, например, из фторопласта изготавливают гибкие металлопластиковые трубопроводы гидросистем, работающие под высоким давлением (более 200 кгс/см2) и с высокой температурой рабочей жидкости[источник не указан 2609 дней].

Из фторопласта марки Ф-4 можно изготовить: ректификационные колонны, насосы, трубы, клапаны, сильфоны, облицовочные плитки, сальниковые набивки. Как диэлектрик, политетрафторэтилен успешно применяется в технике высоких и ультравысоких частот. Прокатанная фторопластовая плёнка используется при изготовлении высококачественных кабелей, проводов, конденсаторов, для изоляции катушек, пазов электрических машин. В качестве конструкционного материала политетрафторэтилен применяется при изготовлении различных деталей машин. Особенно широкое применение политетрафторэтилен находит при изготовлении подшипников, работающих без смазочного материала, с ограниченным количеством смазочного материала и при наличии коррозионной среды[33].

Благодаря химической инертности, гидрофобности (контактный угол натекания 108±2°), олеофобности и текучести этот материал получил широкое распространение для уплотнения резьбовых и фланцевых соединений (лента ФУМ)[36].

Фторопласт-4 — великолепный антифрикционный материал[37] с коэффициентом трения скольжения, наименьшим из известных доступных конструкционных материалов (даже меньше, чем у тающего льда). Из-за мягкости и текучести цельные подшипники скольжения из фторопласта используют редко. В высоконагруженных узлах применяют металлофторопластовые подшипники-вкладыши и металлофторопластовые опорные ленты. Такой элемент скольжения выдерживает десятки килограммов на квадратный миллиметр и состоит из металлической основы, на которую нанесено фторопластовое покрытие[38]. Также используется как антифрикционный присадочный материал (твёрдый смазочный материал) улучшающий свойства скольжения базовых полимеров например полиэфирэфиркетона (англ. PEEK) или полифениленсульфида (англ. PPS) и получить «подшипниковую» композицию обладающую высокой прочностью, износостойкотью, стойкостью к ползучести и хорошими антифрикционными свойствами.[источник не указан 1163 дня]

Известны смазочные материалы с введённым в их состав мелкодисперсным фторопластом. Их отличает то, что наполнитель, оседая на трущихся металлических поверхностях, позволяет в ряде случаев некоторое время работать механизмам с полностью отказавшей системой смазочного материала, только за счёт антифрикционных свойств фторопласта.[источник не указан 4716 дней]

Тефлон широко используется в высокочастотной технике, так как, в отличие от близких по свойствам полиэтилена или полипропилена, имеет очень слабо меняющийся с температурой коэффициент диэлектрической проницаемости, высокое напряжение пробоя, а также крайне низкие диэлектрические потери. Эти свойства, наряду с теплостойкостью, обусловливают его широкое применение в качестве изоляции проводов, особенно высоковольтных, всевозможных электротехнических деталей, при изготовлении высококачественных конденсаторов, печатных плат.[источник не указан 1163 дня]

В электронной технике специального назначения широко используется проводка с изоляцией из фторопласта, стойкая к агрессивным средам и высокой температуре — провода марки МГТФ, МС и ряд других. Провод в тефлоновой изоляции невозможно проплавить паяльником. Недостатком фторопласта является высокая холодная текучесть: если держать провод во фторопластовой изоляции под механической нагрузкой (например, поставить на него ножку мебели), провод через некоторое время может оголиться.[источник не указан 1163 дня]

Благодаря биологической совместимости с организмом человека политетрафторэтилен с успехом применяется для изготовления имплантатов для сердечно-сосудистой и общей хирургии, стоматологии, офтальмологии[39]. Тефлон считается наиболее пригодным материалом для производства искусственных кровеносных сосудов[40] и сердечных стимуляторов[41].

В стоматологии нерезорбируемые мембраны из ПТФЭ с усилением титановым каркасом или без последнего, используются при методиках направленной костной регенерации (НКР). Также существует шовный материал из ПТФЭ[42].

В 2011 году впервые применён для пластики повреждённых носовой перегородки и стенок околоносовых пазух вместо титановых сеток. Через 12—15 месяцев имплантат полностью растворяется и замещается собственной тканью пациента[43].

Из-за низкого трения и несмачиваемости насекомые не способны ползти по тефлоновой стене. В частности, тефлоновая защита применяется при содержании нелетающих насекомых, чтобы они не смогли вылезти наружу[источник не указан 2609 дней].

Благодаря низкой адгезии, несмачиваемости и теплостойкости политетрафторэтилена покрытия из него широко применяется при изготовлении экструзионных форм и форм для выпечки, а также сковород и кастрюль[44].

Тефлоновое покрытие не обладает большой прочностью, поэтому при приготовлении пищи в такой посуде следует использовать только мягкие — деревянные, пластиковые или покрытые слоем пластика — принадлежности (лопатки, половники и т. п.). Посуду с тефлоновым покрытием нужно мыть в тёплой воде мягкой губкой, с добавлением жидкого моющего средства, без использования абразивных губок или чистящих порошков, а также избегать её перегрева выше 300 °C.

В производстве современной высокотехнологичной одежды применяются мембранные материалы на основе экспандированного политетрафторэтилена [45].

Путём физической деформации политетрафторэтилена получается тонкая пористая плёнка, которая наносится на ткани и используется при пошиве одежды. Такие мембранные материалы, в зависимости от особенностей их изготовления, могут обладать как ветрозащитными, так и водоизоляционными свойствами, при этом нормированный[какой?] размер пор мембраны из политетрафторэтилена позволяет материалу эффективно пропускать испарения тела человека[источник не указан 2609 дней].

Изделия, в производстве которых используется тефлон:

|

|

Опасность политетрафторэтилена

Возможное негативное влияние политетрафторэтилена на здоровье человека уже много лет является предметом слухов. Некоторые люди считают, что поцарапанная покрытая тефлоном посуда непригодна к использованию, что якобы из трещин в покрытии выделяются вредные вещества, способные вызвать рак. СМИ публикуют статьи с кричащими заголовками о вреде тефлоновой посуды. В действительности полимер очень устойчив и инертен, не вступает в реакцию с пищей, водой, бытовыми химическими средствами, при попадании в организм не приносит никакого вреда здоровью, наоборот, используется при переедании в качестве инертного наполнителя для достижения чувства насыщения без переедания. А Американское онкологическое общество указывает, что нет никаких причин опасаться заболеть раком при использовании тефлоновых антипригарных покрытий[47].

Опасны только продукты термического разложения политетрафторэтилена, отравление которыми может произойти, если оставить пустую тефлоновую посуду на огне на много часов (термолиз этого материала начинается при температуре выше 360 °C), и это, как шутит профессор Кайл Стинленд (англ. Kyle Steenland), «будет наименьшей вашей проблемой, ведь весь ваш дом к тому моменту будет в огне»[47].

При попадании в организм политетрафторэтилен безвреден[41]. Всемирная организация здравоохранения обратилась в Международную организацию борьбы с раком с просьбой провести опыт на крысах. Опыт показал, что при употреблении с пищей до 25 % политетрафторэтилена он не оказывает никакого воздействия. Данное исследование было проведено в 1960-х годах и повторно в 1980-х годах на распространённой популяции крыс, которые каждый день потребляли ПТФЭ в количестве, соответствующем 25 % общего приёма пищи[48].

Исследования французских экспертов, опубликовавших в журнале «60 Millions de Consomateurs» результаты лабораторного исследования 13 образцов сковородок, подтверждают безопасность противопригарного покрытия. Французский журнал сообщает, что в результате испытаний была доказана полная безопасность сковород. Все образцы успешно прошли испытание после тысячекратного натирания поверхностей абразивным материалом в течение двух циклов.[источник не указан 1163 дня]

Опасность для здоровья представлет перфтороктановая кислота (ПФОК), ранее использовавшаяся в производстве политетрафторэтилена. В частности, ПФОК влияет на работу внутренних органов. В Европе и США использование ПФОК в производстве ограничивается законодательно, при этом Американское онкологическое общество указывает, что канцерогенность ПФОК до сих пор не доказана — то есть, несмотря на приносимый ей вред здоровью человека, онкологические заболевания она не вызывает[47].

При перегреве[каком?] фторопласта происходит термическое разложение с выделением ядовитых веществ[49].

При использовании сковородок с антипригарным покрытием следует соблюдать технику безопасности и следовать инструкции, а именно — не оставлять на долгое время на включённой плите посуду без какой-либо еды на ней[47].

Основным источником биологических рисков при производстве фторполимеров считается перфтороктановая кислота (ПФОК, PFOA). Это соединение применялось в США с 1950-х годов[50]. Первые сведения о влиянии на здоровье были получены на заводах 3M и DuPont в 1960-х годах. В 1980-х годах к изучению биологических эффектов подключились научные группы. В конце 1990-х годов на проблему обратили внимание надзорные органы США, результатом чего стало признание опасности вещества и нормирование предельных концентраций. Технологические процессы на территории США были изменены с целью полного отказа от PFOA. Были запущены широкомасштабные кампании по контролю концентраций PFOA и уточнению его влияния на здоровье человека[51][50].

DuPont получил судебные претензии (о чём был снят фильм «Тёмные воды», 2019) на сотни миллионов долларов от работников компании и окрестных жителей в связи с вредом здоровью и замалчиванием опасности производства[50]. В 2006 году фирма DuPont, к тому моменту единственный производитель PFOA в США, согласилась удалить остатки реагента со своих предприятий к 2015 году[52]. По официальной информации компании, с января 2012 года DuPont не использует PFOA в производстве посуды и форм для выпечки[53].

Известно, что перфтороктановая кислота распадается при температуре 190 °C, тогда как технологический процесс спекания основы сковороды с антипригарным покрытием происходит при температуре 420 °C[54]. Таким образом, предполагается, что согласно технологическому процессу, наличие PFOA в готовой сковороде маловероятно[55]. Тем не менее исследование, проведённое в 2005 году, выявило содержание PFOA в PTFE-покрытии новой посуды от 4 до 75 мкг/кг (при содержании в пищевой плёнке около 1800 мкг/кг и в материале упаковок для попкорна до 290 мкг/кг)[56].

Независимые европейские исследования показали, что антипригарные покрытия не содержат PFOA в количествах, превышающих допустимые безопасные пределы[57]. Китайская академия контроля качества, инспекции и карантина (GAQSIQ), а также датский технологический институт подтверждают, что воздействие PFOA, используемой при производстве посуды, не обнаружено[57][58][59].

На 2012 год в России нет нормативных документов, ограничивающих примеси во фторопластах, поэтому в страну попадает продукция, полученная вторичной переработкой этих материалов, загрязнённая перфтороктановой кислотой и другими загрязняющие полимер примеси, вызывающие снижение биосовместимости[60].

Стандарт ГОСТ 10007-80[61] нормирует рабочий диапазон температур фторопласта до +260 °С и прямо указывает на опасность выделения ядовитых газов выше этой температуры. DuPont не указывает характеристик выделения ядовитых веществ, но даёт температуру плавления согласно стандарту ASTM D3418 для разных типов тефлона от 260 °С до 327 °С[20].

Пиролиз политетрафторэтилена начинается при температуре выше 200 °C, процесс медленно протекает вплоть до температуры 420 °C. При температурах от 500 до 550 °C потеря веса деградирующего материала достигает 5—10 % в час в зависимости от условий среды. Продукты разложения при температурах от 300 до 360 °C — гексафторэтан и октафторциклобутан, при температуре выше 380 °С к ним добавляется октафторизобутилен, а от 500 °C до 550 °C — гексафторпропилен и прочие перфторолефины[62].

Среди продуктов теплового разложения политетрафторэтилена самым[нет в источнике] опасным считается перфторизобутилен — крайне ядовитый газ, который примерно в 10 раз ядовитее фосгена[нет в источнике][63].

Продукты термического разложения вызывают картину отравления, напоминающую литейную лихорадку. Вероятно, ядовит и обладает пирогенным эффектом также аэрозоль политетрафторэтилена, особенно свежеполученный, на котором сорбированы продукты деструкции. При вдыхании пыли холодного политетрафторэтилена через 2—5 часов у всех рабочих наблюдались симптомы, получившие название «тефлоновой лихорадки». Типичную тефлоновую лихорадку наблюдали при работе с политетрафторэтиленом, нагретым > 350 °C. При обследовании 130 человек и наличии в воздухе аэрозоля политетрафторэтилена в концентрации 0,2—5,5 мг/м3 выявлено, что у большинства работавших повторялись приступы лихорадки. У этих же лиц в моче обнаружен фтор (0,098—2,19 мг/л). Выделение фтора оказалось существенно выше при бóльшем стаже и повторных приступах[49].

Поскольку массовое выделение ядовитых веществ тефлоном начинается при температурах свыше 450 °C, то посуда с противопригарными покрытиями считается безопасной, так как при нормальной эксплуатации таких температур достичь невозможно[57].

Environmental Working Group в 2013 году опубликовала сведения о смертельных для птиц парах Тефлона, которые выделяются при высоких температурах, в частности, о случае смерти 52 % птиц, в течение трёх суток дышавших испарениями тефлоновых поверхностей осветительных ламп, нагретых до 202 °C[64]. В ранней их публикации 2009 года говорилось, что для негативного эффекта достаточно нагреть политетрафторэтилен до приблизительно 163 °C (325 °F)[64][65]. Эта общественная организация предъявляла претензии к DuPont о якобы опасности её продукции для домашних питомцев[66]

Несмотря на давние слухи о вреде политетрафторэтилена, с 1975 года из результатов научных исследований известно, что основной вред птицам приносят испарения перегретого масла в процессе нормального приготовления пищи при температурах, при которых не происходит термическое разложение тефлона. Исследователи тогда отметили, что опасный для здоровья птиц термолиз политетрафторэтилена происходит при температурах, при которых не только продукты его разложения убивают птиц, но сгорает весь дом — это температуры, возникающие не при приготовлении пищи, но при пожаре[47][67].

Птицы весьма чувствительны к испарениям, в том числе к парам кипящшего масла и дыму горящей органики, поэтому владельцам домашних птиц необходимо проветривать помещение во время готовки вне зависимости от того, в какой посуде они готовят — с непригарным покрытием или без него[68]

Таким образом, птицам просто не место на кухне, и дело совсем не в антипригарном покрытии, а в парах масла и выделениях из прочих продуктов во время готовки[47].