Широкополосный стан

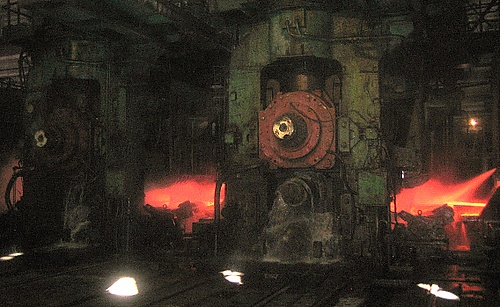

Широкополо́сный стан — непрерывный или полунепрерывный стан для горячей прокатки рулонной листовой стали шириной от 600 до 2500 мм и толщиной до 16 мм[1]. В качестве исходной заготовки используют катаные или литые слябы толщиной 250—300 мм, длиной 10—12 м и массой 40—45 т. На широкополосных станах в настоящее время выпускается 70—80 % горячекатаной листовой стали[2].

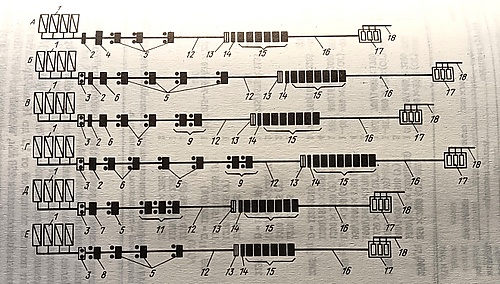

Широкополосные станы горячей прокатки (ШПС ГП) подразделяются на непрерывные и полунепрерывные, в зависимости от числа клетей, их расположения и используемой технологии прокатки.

Полунепрерывные широкополосные станы

К полунепрерывным относятся станы, в которых черновая группа представлена одной или двумя реверсивными клетями, а чистовая группа состоит из нескольких клетей, в которых осуществляется непрерывная прокатка. Диаметр рабочих и опорных валков черновой универсальной клети составляет 1150—1250 и 1520—1620 мм соответственно, а диаметр вертикальных валков — 1000 мм. В чистовых клетях диаметр рабочих валков достигает 720—820 мм, а опорных — также 1520—1620 мм.

Полунепрерывные широкополосные станы имеют в своём составе от 6 до 10 клетей и применяются для сравнительно небольшого (для станов такого типа) объёма производства (до 1,5 млн. т/год), а также при прокатке высоколегированных марок стали, требующей большего количества проходов. Преимущества полунепрерывных станов заключаются в их более компактном расположении, меньшей стоимости оборудования и более гибкой технологии прокатки[3][4].

Непрерывные широкополосные станы

К непрерывным относятся станы, в которых и черновая, и чистовая группы клетей реализуют принцип обжатия за один проход, а металл находится одновременно во всех или нескольких клетях каждой из этих групп. В клетях черновой группы осуществляется основная деформация заготовки (до 70—90 % от общего обжатия), на выходе из этой группы раскат имеет толщину от 20 до 50 мм. В обеих непрерывных группах (как и в чистовой группе полунепрерывного стана) между клетями устанавливают петледержатели (петлерегуляторы), которые обеспечивают постоянное межклетевое натяжение раската в ходе прокатки для поддержания устойчивого положения полосы в валках рабочих клетей[3][4].

Для уменьшения поперечной разнотолщинности листов из-за упругого прогиба и выработки валков, бочки верхних рабочих валков делают с небольшой выпуклостью (до 0,40 мм в черновых клетях и до 0,25 мм в чистовых клетях). С этой же целью применяют устройства для противоизгиба валков, а также системы автоматического регулирования толщины (САРТ).

Основные этапы развития широкополосных станов горячей прокатки

1. Первый непрерывный листопрокатный стан начал работу в 1892 г. на заводе фирмы Rudofshütte в Теплице (Чехия). Этот стан состоял из черновой клети трио Лаута и группы из пяти клетей дуо, здесь прокатывали лист толщиной до 1,5 мм и шириной до 1000 мм. Но первое поколение широкополосных станов горячей прокатки принято отсчитывать с 1926 г., когла в Батлере (США, штат Пенсильвания) был введён в эксплуатацию первый полунепрерывный ШПС ГП фирмы Columbia Steel Co. Этот этап продлился до начала 1960-х гг., в ходе которого были построены более 70 полунепрерывных и непрерывных станов. Первые из них включали, как правило, реверсивную черновую клеть и 4-клетевую непрерывную чистовую группу клетей кварто, а вторые – окалиноломатель, черновую группу с тремя эджерными и четырьмя двухвалковыми клетями (три из них – универсальные) и чистовую группу с пятью или шестью клетями дуо. В целом в состав станов первого поколения обычно входили 4—5 черновых и 5—6 чистовых клетей, Скорость прокатки на них составляла 10—14 м/с, а масса рулонов не превышала 15 т[5].

Одним из первых непрерывных широкополосных станов в Советском Союзе был стан 1680 завода «Запорожсталь», установленный в 1935 г.В его состав входили черновой окалиноломатель, черновая уширительная клеть, 3 черновых универсальных клети кварто и 6-клетевая чистовая группа. На этом стане прокатывали лист толщиной 1,6—12 мм и шириной 600—1550 мм.

Примерно по такой же технологической схеме работал стан 1450 Магнитогорского металлургического комбината (ММК), введённый в эксплуатацию в 1950 г. Отличием от запорожского стана было наличие пресса усилием 1800 тс для обжатия раската в горизонтальной плоскости и выравнивания боковых кромок; кроме того, первые две черновые клети были не универсальными, а двухвалковыми. Сортамент прокатываемого листа находился в пределах 2—8х710—1000 мм. На этом же комбинате в 1960 г. был пущен стан 2500 для прокатки листов несколько большего диапазона — толщиной 1,5—12 мм и шириной 1250—2300 мм. Годовая производительность этого стана достигала 4 млн. т. Особенностью стана 2500 было наличие четырёхвалковой уширительной клети.

Эти прокатные агрегаты в Запорожье и Магнитогорске мы также относим к широкополосным станам первого поколения[3][4].

2. Второе поколение широкополосных станов горячей прокатки (1960—1969 гг.) характеризовалось повышением скорости прокатки на выходе из стана до 16—22 м/с и увеличением максимальной массы рулонов до 40 т. Число клетей в чистовой группе было увеличено до семи (с двумя окалиноломателями), а ширина прокатываемого листа возросла до 2000 мм[5].

Из широкополосных станов второго поколения, построенных в СССР в середине 1960-х гг., следует упомянуть стан 1700 Карагандинского металлургического комбината (в настоящее время – АО «АрселорМиттал Темиртау»). В отличие от других ШПС ГП, здесь установлены два черновых окалиноломателя (вертикальный и горизонтальный). В черновую группу входит 5 клетей, первая из которых двухвалковая (может использоваться как уширительная), а остальные четыре — универсальные клети 950х1700 (диаметр вертикальных валков — 1000 мм). Число чистовых клетей увеличено с шести до семи, диаметр их рабочих и опорных валков составляет 700 и 1400 мм соответственно, при длине бочки 1700 мм. На станах такого типа обычно устанавливали две группы моталок: ближнюю — для смотки тонкого листа (до 4 мм) и дальнюю — для смотки более толстого проката. Масса рулонов достигала 23 т.

Такой состав оборудования обеспечивал минимальную разнотолщинность прокатанного листа. Прокатка в чистовых группах таких станов ведётся с ускорением, позволяющим получить стабильные механические свойства по длине полосы. Скорость прокатки в последней чистовой клети составляла 18 м/с. Сортамент ШПС ГП 1700 включает лист толщиной 1,2—14 мм и шириной 750—1550 мм, а его производительность составляла 4,85 млн. т/год[3][4].

3. В период 1969—1979 гг. получили своё развитие широкополосные станы горячей прокатки третьего поколения. К ним прежде всего нужно отнести японские ШПС ГП компаний Nippon Steel Corp. на заводах Кимицу и Оита, а также Kawasaki Steel Corp. на заводе в Мидзусима. Черновые группы этих станов состояли из 6—7 клетей (из которых последние две были непрерывными), а чистовые — из 8—9 непрерывных клетей. Разное число чистовых клетей связано с неодинаковой толщиной исходных слябов. Скорость прокатки на выходе из последней клети чистовой группы достигла 27—34 м/с, а максимальная масса рулона, хотя и планировалась на уровне до 45 т, реально осталась на прежнем уровне[5].

В этот же период в СССР были построены наиболее эффективные широкополосные станы 2000, использующие в качестве заготовки непрерывнолитые слябы.

- Стан 2000 Новолипецкого металлургического комбината (НЛМК), введённый в эксплуатацию в 1969 г., рассчитан на прокатку листовой стали толщиной 1,2—16 мм и шириной 900—1850 мм. Основное оборудование стана включает черновые окалиноломатели (один с вертикальными, другой с горизонтальными валками), четыре черновые универсальные 4-валковые клети 1200/1600х2000, чистовой окалиноломатель и семь чистовых клетей кварто 800/1600х2000. Между черновой и чистовой группами клетей установлены летучие ножницы для обрезки переднего и заднего концов раската неправильной формы. Максимальная скорость прокатки достигает 22 м/с, а годовая производительность стана составляет 6 млн. т[3][4][6]. (Широкополосный стан 2000 НЛМК)

- Стан 2000 Череповецкого металлургического комбината (ЧерМК), введённый в строй в 1975 г., имеет ряд отличий от стана 2000 НЛМК. Вместо методических нагревательных печей с торцевой задачей и выдачей в Череповце использованы нагревательные печи с шагающими балками. Черновой вертикальный окалиноломатель, помимо своей основной функции, осуществляет и обжатие нагретых слябов по ширине. Три последние клети черновой группы (из четырёх) образуют непрерывную подгруппу, что позволило сократить общую длину этой группы на 83 м. Все чистовые клети оборудованы системами противоизгиба рабочих валков. Кроме того, в чистовой группе стана предусмотрена возможность установки восьмой клети. В конце технологической линии размещены шесть моталок в составе двух групп (в отличие от 5 моталок на стане НЛМК)[3][4][6].

4. Широкополосные станы горячей прокатки четвёртого поколения (1980-е гг.) имели несколько новшеств по сравнению с их традиционными конструкциями и параметрами. Так, на станах этого поколения впервые появилась возможность сваривать горячекатаный раскат для его дальнейшей прокатки в режиме «бесконечной полосы». Другими инновационными технологическими решениями стали подогрев кромок раската на входе в чистовую группу (в частности, на ШПС ГП фирмы Nippon Steel Corp. на заводе Явата) и непрерывная смазка валков чистовой группы клетей для уменьшения усилия прокатки и расширения размерного сортамента[5].

5. Дальнейшая модернизация ШПС ГП идёт в рамках создания широкополосных станов горячей прокатки пятого поколения (с начала 1990-х гг. до нашего времени). Она направлена, не только на закрепление технических нововведений предыдущих поколений, но и в целом на более эффективную компоновку литейного и прокатного оборудования. Наряду с традиционными высокопроизводительными агрегатами, рассчитанными на производство до 6 млн. т/год (при необходимости), активным спросом стали пользоваться и более экономичные и компактные установки с годовой производительностью от 1 до 2,5 млн. т.

В России работает широкополосный стан горячей прокатки четвёртого поколения – стан 2000 Магнитогорского металлургического комбината, введённый в эксплуатацию в октябре 1994 г. В состав его оборудования входят четыре методические нагревательные печи, черновая группа клетей (вертикальный окалиноломатель, горизонтальная клеть дуо и 5 универсальных клетей кварто) и чистовая группа клетей (роликовый окалиноломатель, 7 клетей кварто с гидронажимными устройствами и 3 клети с устройствами противоизгиба валков). Сортамент стана 2000 включает листы из углеродистой и низколегированной стали толщиной 1,2—20 мм и шириной 700—1830 мм при массе рулонов до 43 т.

Перспективы дальнейшего развития широкополосных станов

Развитие широкополосных станов горячей прокатки в конце XX — начале XXI веков характеризуется следующими тенденциями[4][5][7][8].

1. Оптимизация заготовок для широкополосных станов:

- расширение типоразмеров используемых в качестве заготовок слябов с перспективой стабильного увеличения числа рабочих клетей в черновой группе до 6—7, а в чистовой группе до 8—9, и с повышением скорости прокатки до 30-35 м/с;

- параллельное усиление внедрения в производство технологии литья тонких слябов (толщиной 40—50 мм) и совмещения этого литья с прокаткой в чистовой группе клетей в рамках литейно-прокатных агрегатов (с исключением из технологической линии черновой группы клетей либо с сохранением одной черновой клети);

– наиболее характерным примером таких совмещенных установок являются литейно-прокатные агрегаты, работающие по технологии CSP (Compact Steel Production), впервые внедрённые на заводах компании Nucor Steel Corp. (США) в Кроуфордсвилле, Хикмэне и Беркли;

- вместе с тем, считается, что полная замена традиционных широкополосных станов литейно-прокатными агрегатами пока не является оправданной, поскольку эти агрегаты не обеспечивают производство всего размерного и марочного сортамента ШПС ГП.

2. Снижение энергоёмкости оборудования широкополосных станов и тепловых потерь в процессе прокатки:

- применение многозонных (5—10 зон) методических нагревательных печей с шагающими балками для обеспечения более равномерного нагрева слябов и экономии топлива;

- прокатка горячих слябов непосредственно после их непрерывной разливки, без предварительного охлаждения, складирования и нагрева в нагревательных печах – т.н. «транзитная» прокатка (есть промежуточный вариант горячего всада «тёплых» слябов (с температурой 700—-850 °С) в нагревательные печи с их кратковременным подогревом);

- использование теплоотражательных экранов на промежуточных рольгангах для замедления охлаждения раската между черновой и чистовой группами клетей;

- применение станов Стеккеля с печными моталками для производства широкого листа;

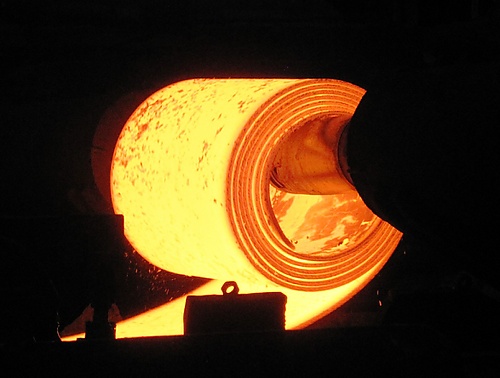

- применение технологии «Coilbox», которая заключается в промежуточной смотке раската в рулон после прокатки в черновой группе с последующей размоткой для прокатки в чистовой группе (достигается существенное сокращение тепловых потерь, но за счёт некоторого снижения производительности стана).

3. Достижение более компактного расположения оборудования широкополосных станов:

- комбинация технологии «Coilbox» с реверсивной черновой группой и непрерывной чистовой группой, при том, что эти группы клетей расположены не последовательно, а параллельно;

- промежуточная моталка при этом перемещается между двумя технологическими линиями при помощи поперечного транспортёра.

4. Оптимизация конструкции и настройки рабочих клетей:

- применение осевой сдвижки рабочих валков клетей кварто для получения требуемого профиля межвалкового зазора и обеспечения плоскостности полосы в некоторых клетях чистовой группы;

- использование технологии непрерывного изменения профиля бочки прокатного валка CVC (Controlled Variable Crown) в сочетании с системами противоизгиба рабочих валков.

5. Сужение специализации широкополосных станов в соответствии с размерным сортаментом:

- строительство таких станов отдельно для прокатки сравнительно тонкого листа толщиной 1—6 мм и отдельно — для более толстых листов толщиной 7—25 мм;

6. Применение технологии контролируемой прокатки для легированных сталей.

- обжатие металла в чистовой группе ШПС ГП при пониженных температурах с увеличением обжатия в последних клетях;

- специальные режимы охлаждения на отводящем рольганге (например, на непрерывном ШПС 2000 НЛМК используется режим прокатки с повышенным ускорением, обеспечивающим «обратный температурный клин», что позволяет сократить время прокатки в чистовой группе при обеспечении всех требуемых свойств по длине проката).

Примечания

- ↑ Лопухов Г. А., Цирульников В. А., Куманин В. И., Фонштейн Н. М., Глинков Г. М., Ковалева Л. А., Самаров В. Н., Крашенинников А. И. Толковый металлургический словарь. Основные термины. — М.: Русский язык, 1989. — С. 351. — 480 с. — ISBN 5-200-00797-6.

- ↑ Полухин П. И., Федосов Н. М., Королёв А. А., Матвеев Ю. М. Прокатное производство. — М.: Металлургия, 1982. — С. 374-453. — 696 с.

- ↑ 1 2 3 4 5 6 Диомидов Б. Б., Литовченко Н. В. Технология прокатного производства. — М.: Металлургия, 1979. — С. 340-361. — 488 с.

- ↑ 1 2 3 4 5 6 7 Грудев А. П., Машкин Л. Ф., Ханин М. И. Технология прокатного производства. — М.: Арт-Бизнес-Центр, Металлургия, 1994. — С. 349-366. — 656 с. — ISBN 5-7287-0088-8.

- ↑ 1 2 3 4 5 Дегнер М., Гарбрахт К., Линденберг Х.-У., Маук П.-Й., Риссе В., Тиман Г. История производства горячекатаной полосы после 1926 г. // Чёрные металлы. — 2003. — № 4. — С. 31-41. — ISSN 0132-0890.

- ↑ 1 2 Полухин П. И., Хензель А., Полухин В. П., Прудковский Б. А., Савченко В. С., Шпиттель Т., Ленерт В., Шпиттель М. Технология процессов обработки металлов давлением. — М.: Металлургия, 1988. — С. 170-180. — 408 с. — ISBN 5-229-00100-3.

- ↑ Жильцов А. П. Листопрокатное оборудование. — Липецк: Издательство Липецкого государственного технического университета,, 2016. — С. 6-10. — 189 с. — ISBN 978-5-88247-795-9.

- ↑ Мазур И. П., Бобков Е. Б., Соловьев В. Н. Технология и производство листового проката. Взгляд на устремления и тенденции // Чёрные металлы. — 2021. — № 10. — С. 4-12. — ISSN 0132-0890.

Литература

- Комановский А. З. Листопрокатное производство (справочник). М. : Металлургия, 1979. – 280 с.

- Рудской А. И., Лунёв В. А. Теория и технология прокатного производства. СПб. : Наука, 2008. — 525 с. — ISBN 978-5-02-025302-5.

- Колесников А. Г. Технологическое оборудование прокатного производства. М. : Издательство МГТУ им. Н. Э. Баумана, 2014. — 158 с. — ISBN 978-5-7038-4004-7.

- Салганик В. М., Румянцев М. И., Цыбров Д. С., Соловьёв А. Г. Подход к выбору размеров слябов для широкополосных станов горячей прокатки. Вестник Магнитогорского государственного технического университета им. Г. И. Носова. ISSN 1995-2732. 2010. № 1 (29). С. 38-43.

- Гарбер Э. А., Поспелов И. Д., Савиных А. Ф., Николаев Н. Ю., Мишнев П. А. Оптимизация режима горячей прокатки стальных полос на широкополосном стане по критерию «минимум продольной разнотолщинности». Производство проката. ISSN 1684-257Х. 2012. № 5. С. 15-21.

| Правообладателем данного материала является АНО «Интернет-энциклопедия «РУВИКИ». Использование данного материала на других сайтах возможно только с согласия АНО «Интернет-энциклопедия «РУВИКИ». |