Прокатный валок

Прока́тный вало́к — технологический инструмент прокатного стана, выполняющий саму операцию прокатки — пластическую деформацию (обжатие) металла с приданием ему требуемых размеров и формы поперечного сечения[1]. В процессе деформации металла вращающиеся прокатные валки воспринимают давление, возникающее при обжатии металла, и передают его на подшипники и далее, через нажимные механизмы на станину. Прокатные валки являются ключевым инструментальным элементом прокатной клети, непосредственно вступающим в контакт с металлом и определяющим в конечном счёте размеры металлопроката. От их качественных параметров и срока эксплуатации напрямую зависят производительность стана и характеристики готовой продукции.

Что важно знать

| Прокатный валок | |

|---|---|

| Описание | |

| Тип | технологический инструмент прокатного стана |

Типы прокатных валков

Прокатные валки входят в состав оборудования прокатных клетей и подразделяются на две основные группы: листовые (для прокатки листов, полос и ленты) и сортовые (для прокатки сортовых профилей круглого и квадратного сечения, балок, рельсов и т. п.)[2].

- Листовые валки имеют гладкую цилиндрическую бочку, хотя нередко её делают слегка вогнутой, чтобы компенсировать разогрев средней части валков при горячей прокатке. При холодной прокатке бочки валков делают, напротив, немного выпуклыми при обточке на вальцетокарных станках из-за большего изгиба средней части валков в ходе холодной деформации[2][3].

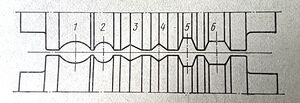

- Сортовые валки имеют на своей поверхности углубления, соответствующие профилю прокатываемого сортового металла. Эти углубления называют ручьями, а ручьи двух рабочих валков образуют калибры[2][3].

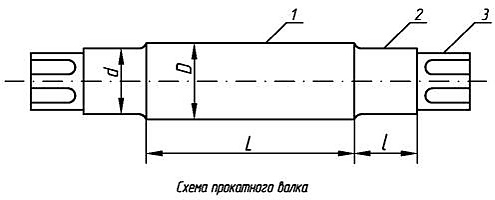

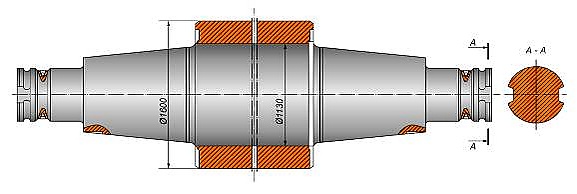

Устройство и размеры прокатного валка

Прокатный валок состоит из следующих основных компонентов: бочки (рабочая часть валка, которая непосредственно контактирует с металлом и производит его деформацию), шеек (опорные части, которые опираются на подшипники) и приводных концов (для соединения с приводом через передаточные устройства, чаще всего трефовой формы)[2][3].

Диаметр бочки валков определяется размерным сортаментом прокатываемого металла, условиями захвата металла, требованиями по прочности и жёсткости материала валков. Длина бочки зависит от ширины прокатываемой полосы (для листопрокатных станов) и от числа и размера располагаемых на валке калибров (для сортопрокатных станов). В зависимости от типа используемых подшипников шейки бывают конусными (под подшипники жидкостного трения) или цилиндрическими (под подшипники качения)[4].

Размеры различных частей прокатного валка взаимозависимы и определяются требованиями прочности на изгиб, допустимого прогиба и жёсткости при прокатке. Важным показателем прокатных валков является отношение длины бочки L к диаметру D. Соотношение L/D обычно составляет 2,2—2,8 для обжимных и толстолистовых станов, 1,5—2,2 для тонколистовых станов и 1.5—2,5 для сортопрокатных станов. Диаметр шейки валка зависит от габаритов подшипников и составляет, как правило, 0,55-0,75 диаметра самого валка, а длину шейки обычно принимают равной её диаметру[2][3][4].

Материал прокатных валков

При прокатке мягкого металла традиционно применяют чугунные валки из нелегированного пластинчатого или шаровидного чугуна марок СП, ЛП, СШ, ЛШ, СПХН, ЛПХН, СШХН, либо литые валки из стали марок 45, 50 и 50Л. При прокатке твёрдого металла используют кованые или литые валки, которые изготавливают из марганцовистой стали 50Г, хромистых сталей 9Х2МФ, 9Х2В, 9Х2СВФ, 40Х, 50Х, 60Х2СМФ, хромоникелевых сталей 50ХН, 60ХН или хромомарганцовистой стали 60ХГ[4][5][6]. При горячей прокатке на блюмингах, слябингах и других обжимных станах твёрдость валков не играет большой роли, но важна прочность, то есть сопротивление разрушению. Поэтому для клетей таких станов используют кованые или литые валки из углеродистой стали с повышенной вязкостью. В целом кованые валки несколько прочнее литых, но они и в полтора-два раза дороже, поэтому литые валки применяются намного чаще.

При горячей прокатке на листовых и сортовых станах, напротив, твёрдость имеет большое значение (наряду с прочностью), поэтому для клетей таких станов применяют легированные чугунные или двухслойные валки с твёрдой поверхностью, хорошо противостоящей износу и мягкой сердцевиной, хорошо сопротивляющейся изгибу[2][3].

Для листовых станов холодной прокатки чаще используют легированные стальные термообработанные валки с высокой прочностью и износостойкостью[3].

Важной характеристикой прокатных валков является их прокаливаемость; необходимо обеспечить получение закалённого слоя глубиной не менее 3 % радиуса валка[5][6]. Для повышения износостойкости валков их подвергают поверхностной газопламенной закалке или дуговой наплавке проволочными электродами из высокопрочной стали (типа 18ГСА, 3Х2В8) под слоем специального флюса.

Прокатные рабочие валки изготавливаются из чугуна, а прокатные опорные валки — из стали, так как поверхность рабочих валков должна иметь большую твёрдость. При этом опорные валки часто делают не только литыми или цельноковаными, но и бандажированными (составными), когда оси валков выполнены из сталей 55Х, 60ХН, 80ХН3В, а их бочки — из сталей 9Х, 9Х2, 75ХМ, 65ХНМ. Бандажированные валки имеют то преимущество, что в случае износа их поверхностного слоя можно менять не весь валок, а только бандаж, тогда как ось валка используется много раз. Это даёт существенную экономию металла при изготовлении валков[3][5].

В последние годы активно применяют рабочие валки из твёрдых сплавов на основе карбида вольфрама (WC), получаемые горячим прессованием или спеканием пластифицированных заготовок, в состав которых входит 85—90 % карбида вольфрама и 10—15 % кобальта. Износостойкость твёрдосплавных валков в 30—50 раз выше, чем валков из легированных сталей, они обеспечивают получение полос с низкой шероховатостью поверхности R ≤ 0,05 мкм, что даёт большой экономический эффект. При разработке конструкций таких валков необходимо в первую очередь учитывать определённые соотношения диаметров шейки и бочки (не менее 0,6), диаметра и длины бочки (не более 4,0). Основным недостатком твёрдосплавных валков является их повышенная хрупкость, что исключает возможность их эксплуатации в условиях толчков, ударов, больших прогибов[5][6].

Эти характеристики относятся именно к рабочим прокатным валкам, непосредственно контактирующим с металлом в процессе прокатки. В многовалковых клетях имеются также опорные валки, которые служат опорой для рабочих валков, уменьшая их изгиб при прокатке.

Примечания

Литература

- Коновалов Ю. В., Налча Г. И., Савранский К. Н. Справочник прокатчика. — М.: Металлургия, 1977. — С. 40—43.

- Полухин П. И., Федосов Н. М., Королёв А. А., Матвеев Ю. М. Прокатное производство. — М.: Металлургия, 1982.

- Грудев А. П., Машкин Л. Ф., Ханин М. И. Технология прокатного производства. — М.: Арт-Бизнес-Центр, Металлургия, 1994.

- Дрозд В. Г., Сивак Б. А., Протасов А. В. ВНИИМЕТМАШ и металлургическое машиностроение. — М.: Наука, 2009.

- Колесников А. Г. Технологическое оборудование прокатного производства. — М.: Издательство МГТУ им. Н. Э. Баумана, 2014.