Агрегат непрерывного отжига

Агрега́т непреры́вного о́тжига — установка для проведения светлого (безокислительного) рекристаллизационного или обезуглероживающего отжига полосы, ленты или жести с использованием проходной печи[1]. Агрегат непрерывного отжига является важным элементом технологической цепочки в тонколистовом цехе холодной прокатки.

Типы отжигательных печей

Ранее для светлого рекристаллизационного отжига рулонной полосы из углеродистой стали использовали колпаковые муфельные печи (одностопные и многостопные), но в настоящее время этот процесс применяется редко из-за его чрезмерной длительности, больших занимаемых площадей и высокой пожаро- и взрывоопасности[2]. В этой связи наиболее прогрессивным способом является отжиг в непрерывных агрегатах, поскольку при этом обеспечивается одинаковая температура по всей длине полосы, а также однородность свойств и структуры отожжённого металла[3].

Другим важным преимуществом агрегатов непрерывного отжига (АНО) является возможность совмещения в одном непрерывном агрегате операций обезжиривания, собственно отжига и контроля качества металла. АНО с горизонтальными или вертикальными печами используют также для обезуглероживающего отжига электротехнической трансформаторной листовой стали, в этом случае в непрерывном агрегате есть еще и операция нанесения на полосу защитного покрытия, предотвращающего витки рулона от слипания при последующем высокотемпературном отжиге[4].

Наиболее высокопроизводительным (до 60 т/ч) является АНО для производства холоднокатаной полосы из углеродистых и низколегированных сталей, в том числе и автомобильного листа. Такой тип АНО был разработан в начале 1970-х годов в Японии фирмами «Ниппон Стил» и «Ниппон Кокан»[1].

Типы агрегатов непрерывного отжига

Агрегаты непрерывного отжига существуют двух видов: горизонтальные и вертикальные башенные.

В горизонтальных печах отжигают полосу толщиной 0,5—1,5 мм, но скорость движения полосы составляет всего 1,5—2 м/с (при большей скорости начинается сильное биение и сползание полосы к стенкам печи) и производительность такой печи очень низка (10—15 т/ч). Кроме того, горизонтальные печи имеют длину 150—200 м и занимают достаточно большое пространство в цехе. Правда, для уменьшения длины печей ролики для перемещения полосы могут располагаться в несколько рядов по высоте[3][5].

Вертикальные печи основаны на принципе прохождения полосой петлевого маршрута в башне, с огибанием профилированных роликов, при помощи которых удобно регулировать натяжение полосы. Скорость движения в таких агрегатах намного выше (5—10 м/с), а производительность достигает 30—50 т/ч[3]. Тем не менее, следует учитывать, что АНО с вертикальными печами более сложны в эксплуатации и техническом обслуживании.

Устройство агрегата непрерывного отжига

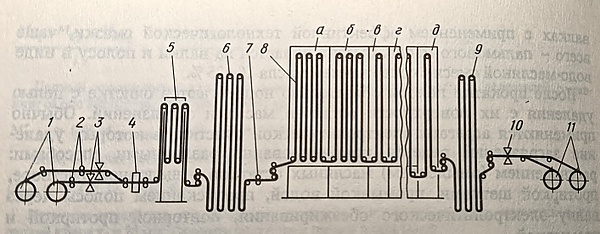

Конструктивно агрегат непрерывного отжига состоит из трёх секций: головной, средней печной и хвостовой. Непрерывность движения полосы определяется двумя петлевыми башнями, одна из которых расположена перед печью, а вторая — после неё.

Собственно печь непрерывного отжига состоит из пяти вертикальных камер[3][5][6]:

- камера нагрева (три петли общей длиной до 100 м) для нагрева до 700—750 °С в течение 20 секунд газовым или электрическим способом;

- камера выдержки (три петли общей длиной до 100 м) при температуре нагрева в течение 20—25 секунд с электрическим обогревом для обеспечения полной рекристаллизации металла;

- камера замедленного охлаждения (одна петля) до 400—480 °С холодным воздухом в трубах для полного выпадения мелкодисперсных карбидов, растворённых в феррите;

- камера ускоренного охлаждения (10 петель) до 120—150 °С в течение 40—50 секунд при прохождении каналов с водяными рубашками;

- камера окончательного охлаждения (одна петля) до 60 °С холодным воздухом.

Технология рекристаллизационного отжига

Рекристаллизационный отжиг проводится при температуре 720—750 °С после холодной прокатки и очистки полосы, его целью является снятие наклёпа и получение требуемой структуры металла. Во избежание образования окалины на поверхности полосы отжиг проводится в защитной атмосфере (95 % азота и 5 % водорода). Поэтому при отжиге не происходит окисление полосы, она остаётся светлой, и сам отжиг также называют светлым[3].

Процесс непрерывного отжига включает следующие операции:

- размотка рулонов;

- обрезка концов;

- сваривание концов рулонов;

- электролитическая очистка полосы

- непрерывное движение полосы через АНО;

- вырезание сварных швов на выходе из печи;

- смотка в рулоны.

Весь процесс отжига продолжается 1,5—2 мин.

Непрерывный отжиг целесообразно применять для полос толщиной менее 0,5 мм с точки зрения оптимального сочетания производительности и технологических свойств (прежде всего, штампуемости)[3].

В проходной башенной печи реализуется двухступенчатый отжиг. По сравнению с отжигом в колпаковых печах, отжиг на АНО более дешёв и обеспечивает возможность термообработки при наиболее высоких температурах из-за исключения сваривания витков. Вследствие стабильного теплового режима металл, прошедший обработку на АНО, более изотропен по структуре и механическим свойствам. Кроме того, такие печи имеют большие возможности для варьирования режимов термообработки[7].

Современные агрегаты непрерывного отжига в России

В России АНО работают на нескольких крупных предприятиях с листопрокатным производством, в частности, на Магнитогорском(ПАО «ММК»), Новолипецком (ПАО «НЛМК») и Череповецком (ПАО «Северсталь») металлургических комбинатах.

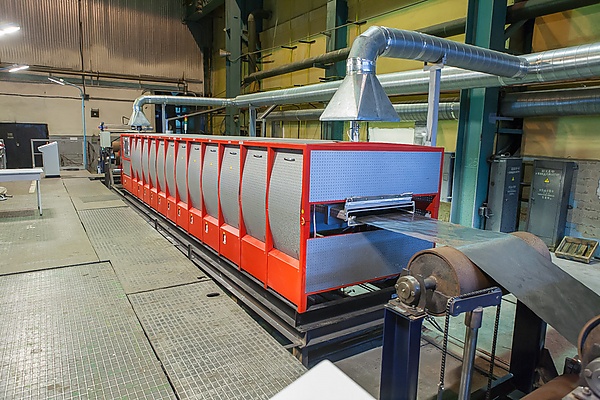

В рамках введённого в эксплуатацию нового стана 2000 холодной прокатки конструкции фирмы SMS Demag (Германия), в 2011—2012 гг. на ПАО «ММК» была установлена комбинированная линия горячего цинкования и отжига производительностью 650 тыс. т/год[8][9]. Агрегаты непрерывного отжига есть также на специализированных листопрокатных заводах, таких как «ВИЗ-Сталь» в Екатеринбурге (входит в ПАО «НЛМК») и Ашинский металлургический завод в Челябинской области. Так, на Ашинском металлургическом заводе в 2017 г. была введена в эксплуатацию высокотемпературная печь для отжига ленты из жаропрочных сплавов и коррозионно-стойких сталей[10]. Из других стран бывшего СССР, агрегаты непрерывного отжига есть в Казахстане на комбинате Qarmet (ранее – Карагандинский металлургический комбинат) в Темиртау.

Примечания

Литература

- Рудской А. И., Лунёв В. А. Теория и технология прокатного производства. СПб. : Наука, 2008. — 525 с. — ISBN 978-5-02-025302-5.

- Колесников А. Г. Технологическое оборудование прокатного производства. М. : Издательство МГТУ им. Н. Э. Баумана, 2014. — 158 с. — ISBN 978-5-7038-4004-7.

- Жильцов А. П. Листопрокатное оборудование. Липецк : Издательство Липецкого государственного технического университета, 2016. – 189 с. — ISBN 978-5-88247-795-9.

- Блюменау М., Боймер А. Проблемы и перспективы непрерывного отжига высокопрочных сталей с повышенными характеристиками. Чёрные металлы. ISSN 0132-0890. 2016. № 5. С. 58—64.

- Родионова И. Г., Павлов А. А., Арутюнян Н. А., Денисов С. В., Телегин В. Е., Бакланова О. Н., Мельниченко А. С., Папшев А. А. Влияние параметров микроструктуры на механические свойства холоднокатаных микролегированных ниобием сталей после непрерывного отжига. Металлург. ISSN 0026-0827. 2023. № 4. С. 29—37.